趙延華(總經(jīng)理、工程師)

濰坊瑞興新材料科技有限公司

一、夾渣是指鑄件內(nèi)部或表面有外來的非金屬夾雜物,這種非金屬夾雜物統(tǒng)稱為渣滓,故稱這種缺陷為夾渣,按渣滓形成時間先后分為一次渣滓和二次渣滓。

一次渣滓形成于先,它是指合金冶煉時冶金熔渣(氧化渣,還原渣,酸性渣,堿性渣)或溶劑所形成的渣滓,或金屬液同爐襯,包襯相互作用產(chǎn)生的渣滓,或金屬液爐前處理,例如孕育處理或變質(zhì)處理后生成的渣滓(即:澆注前鐵水中含有的渣滓)。

圖1、圖2為典型球墨鑄鐵件的一次夾渣

圖1 鑄件名 球鐵件 圖2 鑄件名 球鐵件

圖3中白色物體為球墨鑄鐵澆注過程中氧化形成的二次夾渣

圖3 砂型澆注后

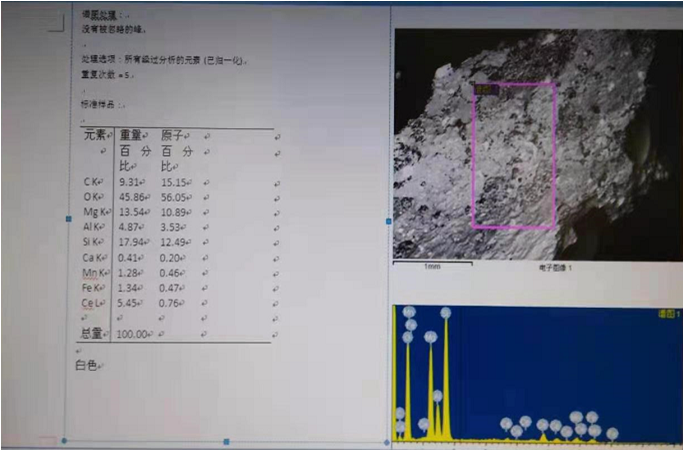

圖4為白色夾渣物的能譜分析數(shù)據(jù),從數(shù)據(jù)中的可以看出夾雜物主要來自于澆注過程中鎂,稀土,錳,被氧化形成的夾渣物,還有硅的氧化物,應該來自于包襯的侵蝕。

圖4 圖3的電鏡分析

圖5為鑄件表面二次氧化形成的白色夾渣被拋丸清理去除后的凹坑

圖5 球墨鑄鐵件表面的凹坑

二次渣滓形成于后,它是指金屬液在澆包內(nèi)擋住或去除一次渣后,進行澆注直至充型過程中,由于澆注系統(tǒng)設計不合理,鐵液產(chǎn)生了嚴重的渦流金屬液的二次氧化或其他各種原因而形成的渣滓。

二、影響鑄件渣孔的因素及糾正措施:

1、原材料的純凈度,所用的金屬材料的純凈度,直接影響到金屬液中夾雜物的含量。特別是回爐料沒經(jīng)清砂而直接回爐使用,上面有不少的型砂,并且所用生鐵和廢鋼表面嚴重銹蝕,在冶煉過程中這些氧化物因比重較小,很難從鐵水中去除。不僅容易形成一次夾渣物,還導致鐵水冶金質(zhì)量惡化,容易形成氣孔和白口。

2、電爐耐材的耐火度

一般電爐材料是由二氧化硅酸性爐襯,三氧化二鋁中性爐襯,氧化鎂堿性爐襯組成,爐襯的侵蝕程度是由爐襯的性質(zhì)和耐火程度決定的,爐襯易侵蝕導致一次夾雜物增多,特別是在澆注過程中隨著鐵水溫度的下降,夾雜物不斷析出,很大一部分掛在澆包壁上。在循環(huán)澆注過程中,包壁上的夾雜物有部分重新融入鐵水中,如果澆包修理不及時夾雜會越來越多。

3、電爐耐火材料的酸堿度在使用過程中對金屬材料的化學成分有一定的要求。利用酸性爐襯熔煉時,只能熔煉灰鐵和球鐵以及普碳鋼,如果這些材料中錳,鉻等堿性金屬材料含量較高,會加大爐襯的侵蝕程度。所以熔煉不銹鋼等高錳鉻的材料,只能用中性或堿性爐襯。根據(jù)對爐襯,耐火度和使用壽命的要求而定。

4、鐵水包耐材的耐火度

鐵水包耐材的耐火度,決定了包的侵蝕程度,對鐵水包耐材的要求如下:

1)在高溫條件下使用時不軟化不熔融,即應有一定的耐火度,規(guī)定耐火度底線為1580℃,低于這個溫度不屬于耐火材料。

2)能承受結構的建筑載荷和操作中的作用應力,在高溫下也不喪失結構強度。

3)在高溫下體積穩(wěn)定,不致產(chǎn)生過大的作用應力和收縮裂縫。

4)在高溫急劇變化時,不致崩裂破壞。

5)對熔融金屬,爐渣,氧化皮,爐氣的侵蝕有一定抵抗作用,即具有良好的化學穩(wěn)定性。

6)具有良好的耐磨性和抗震性。

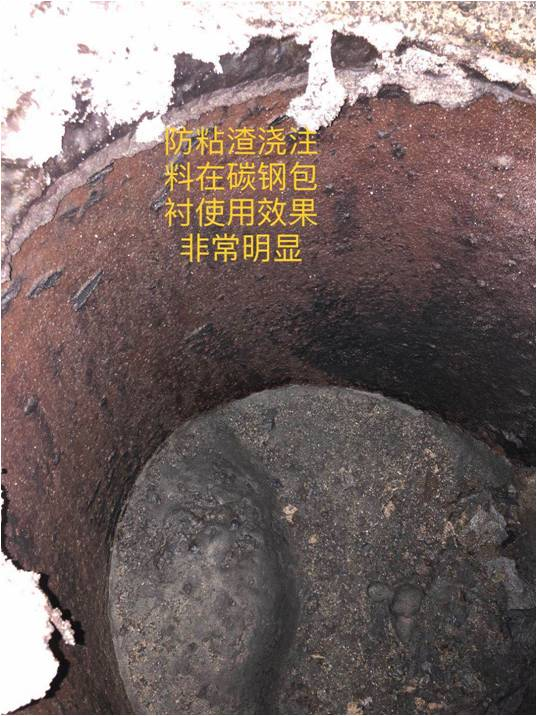

為了減少包壁掛渣造成的渣滓重熔,我們開發(fā)了一種防化學粘掛渣包襯材料,獲得國家專利《專利號:201610758370.0》。

產(chǎn)品對比

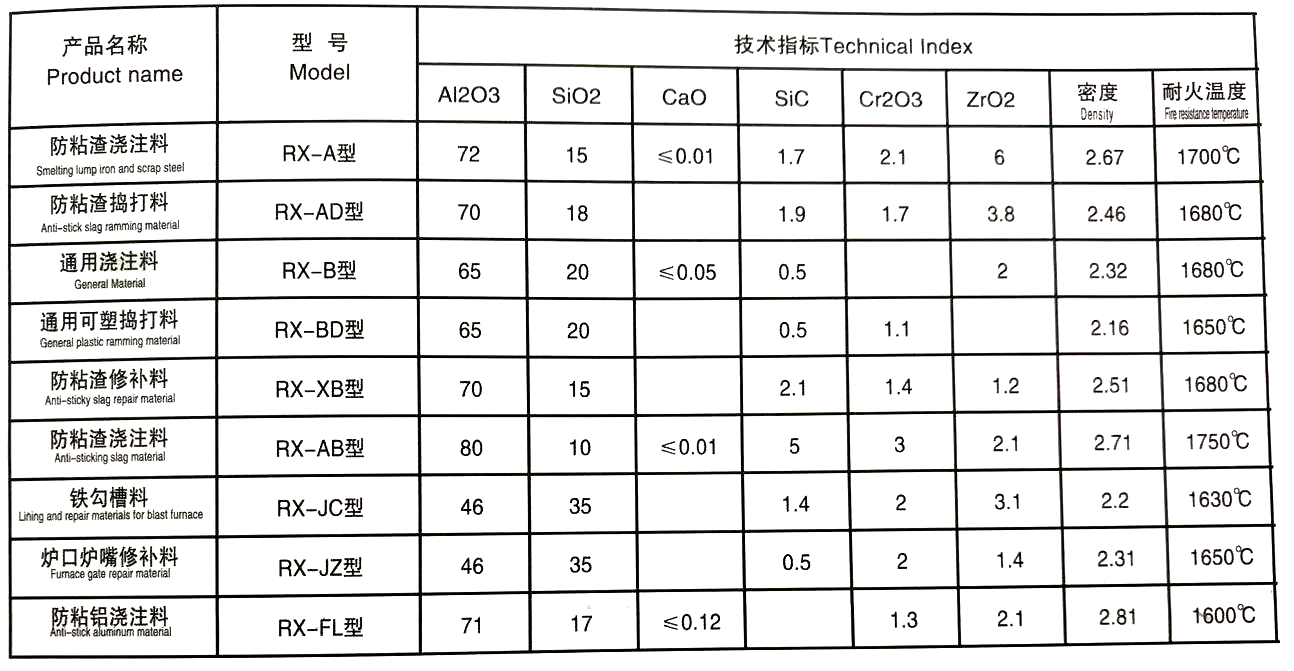

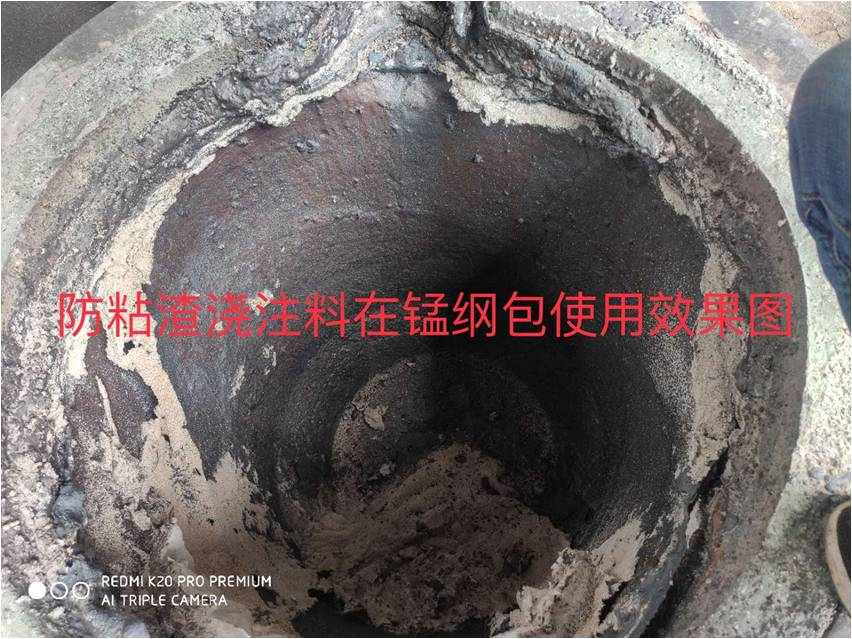

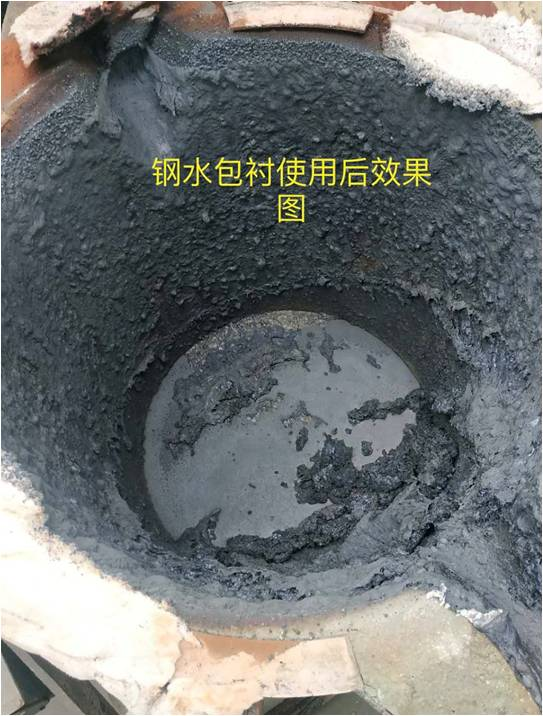

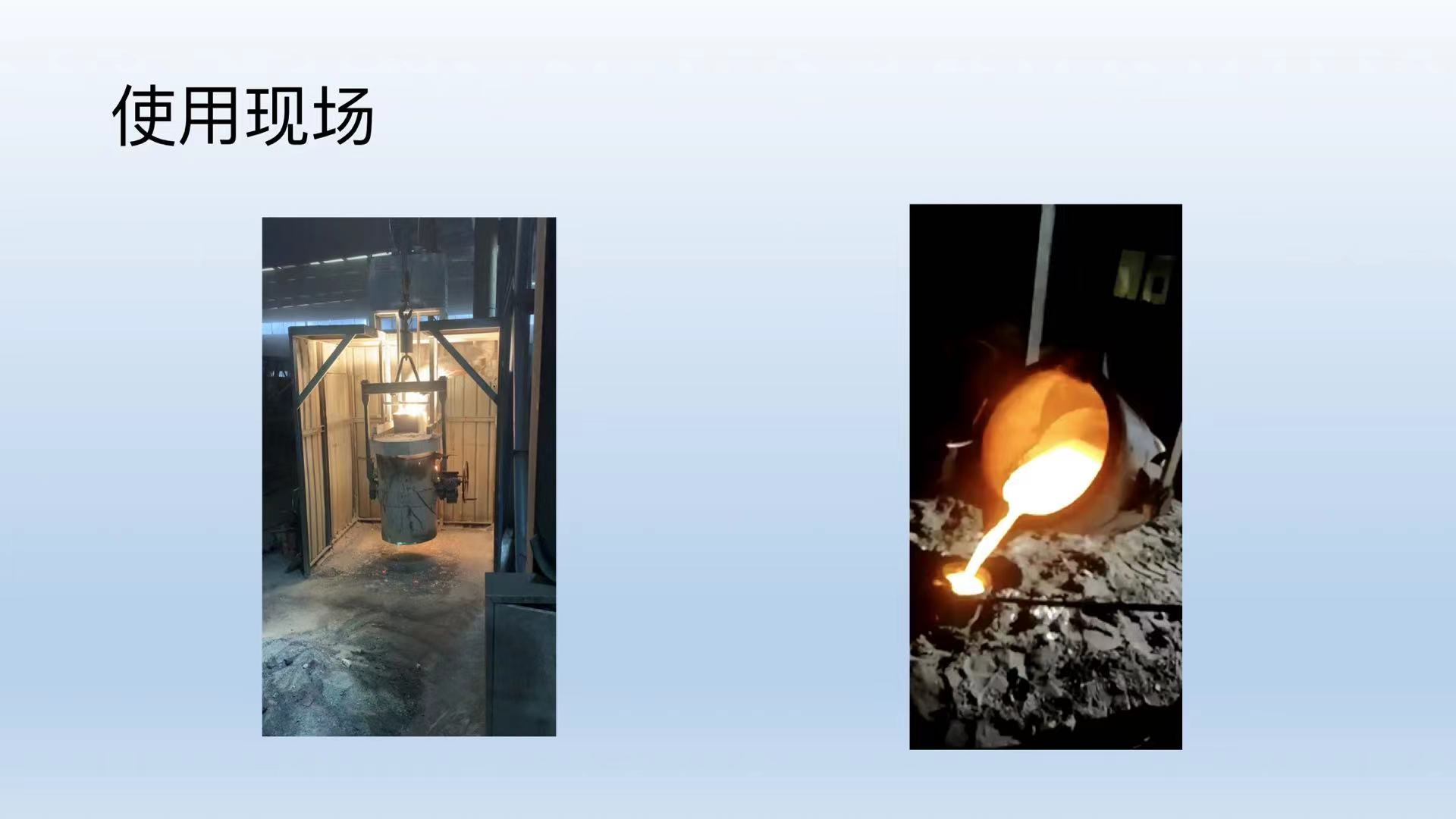

三、使用防粘(掛)渣鐵水包襯料的情況

1、該產(chǎn)品的特點是不掛渣、不粘渣、不和鐵水產(chǎn)生化學反應,抗侵蝕能力強,具有相應的保溫效果,易修補,抗熱震性好,使用周期長,提高生產(chǎn)效率,降低生產(chǎn)成本,詳見表1。很好地保證了鐵水的純凈度,降低了鑄件的夾渣缺陷。

2、表1 防化學粘(掛)渣型鐵水包包襯料技術參數(shù)

表1 防化學粘(掛)渣型鐵水包包襯料技術參數(shù)

錳鋼包 碳鋼包使用

鋼水包使用

球鐵包使用

3、成本分析

1)包襯材料價格分析

使用普通包襯材料,購買價格低,使用過程中渣子很容易粘在包內(nèi)壁,粘結力較大,用力清理才能清理干凈,經(jīng)常把澆包內(nèi)壁清理的凸凹不平,下次使用更容易粘渣,降低了澆包的使用包次數(shù),使用防粘渣包襯材料,購買價格高,渣子不容易在澆包內(nèi)壁粘附,粘結力小,很容易清理,大大降低了澆包內(nèi)壁凸凹不平的現(xiàn)象,提高了澆包的使用包次數(shù),可達到傳統(tǒng)包襯的10~20倍,普通包襯的2~3倍,澆注每噸鐵水防粘渣包襯材料比普通普通包襯材料反而低,即買的貴用著便宜。

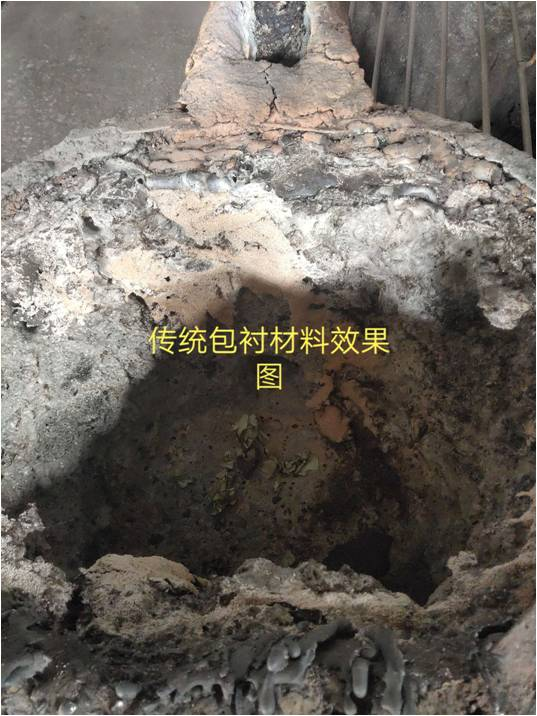

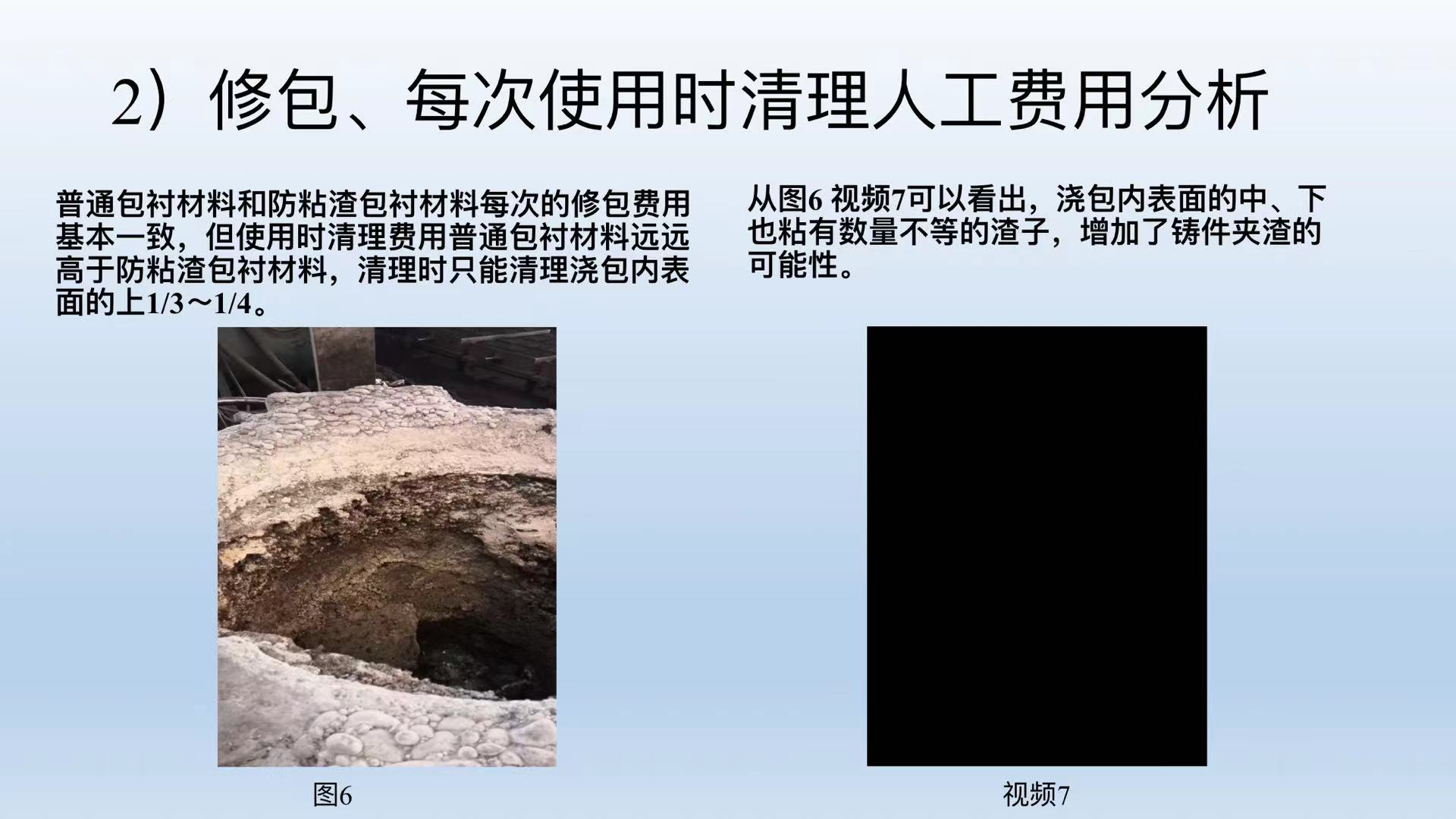

2)修包、每次使用時清理人工費用分析

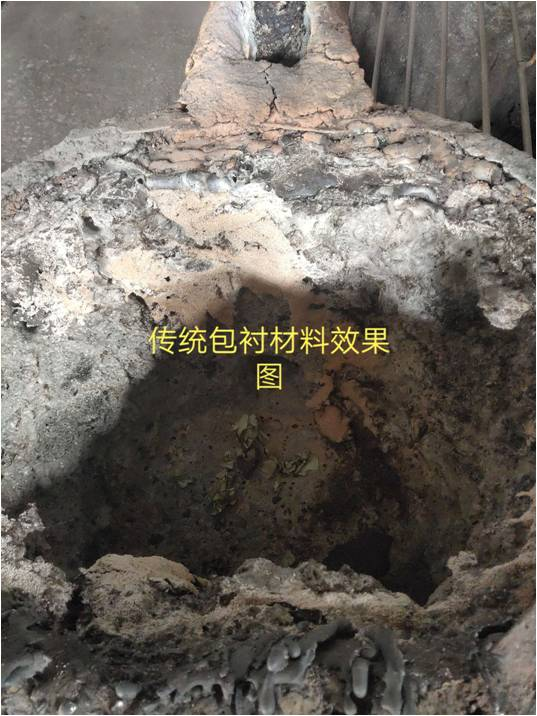

普通包襯材料和防粘渣包襯材料每次的修包費用基本一致,但使用時清理費用普通包襯材料遠遠高于防粘渣包襯材料,清理時只能清理澆包內(nèi)表面的上1/3~1/4,從圖6視頻7可以看出,澆包內(nèi)表面的中、下也粘有數(shù)量不等的渣子,增加了鑄件夾渣的可能性。

3)鑄件夾渣、澆不足缺陷分析

當鐵水進入澆包后,包內(nèi)的鐵水溫度不斷下降,澆包內(nèi)壁未清理干凈的渣子被鐵水加熱,溫度不斷升高,先熔化的渣子被扒掉了,澆包移動和澆注過程中熔化的渣子隨鐵水流進入型腔,過濾網(wǎng)只能擋住固體渣子,擋不住液體渣子,液體渣子遇到過濾網(wǎng)時會產(chǎn)生變形即變細,陶瓷過濾片有一定過濾液體渣的能力,但降低了陶瓷過濾片通過鐵水的能力,延長了該型鑄件的澆注時間,容易產(chǎn)生澆不足;陶瓷過濾片的成本遠高于樹脂過濾片。

4)鑄件價格分析

使用防化學粘(掛)渣包襯材料,降低了鑄件的夾渣傾向,大大減少因澆注過程中造成的鑄件渣孔廢品率,提高鑄件的合格率;提升綜合經(jīng)濟效益。要求氣密性實驗的鑄件合格率高,有氣密性要求的鑄件價格遠高于普通鑄件。

4、鐵水在爐內(nèi)的最高溫度及高溫靜止時間

鐵水溫度越高,越有利于渣滓的上浮和析出,高的鐵水溫度,對凈化鐵水是非常有必要的,一般灰鐵鑄件和球鐵鑄件,根據(jù)許多工廠的經(jīng)驗,現(xiàn)在很多廠,一般控制在1520-1550度之間,但過高溫度及保溫時間過長,會降低冶金質(zhì)量,也加大了爐襯及包襯的浸蝕,因此現(xiàn)在提倡快速熔化快速出爐,廣西玉柴,洛陽一拖及很多大型企業(yè),已經(jīng)將灰鑄鐵的出爐溫度降低至1500-1480℃,一汽二汽和國外,一般球鐵的出爐溫度都不超過1520℃,甚至有的國外文獻指出,球鐵出爐溫度不能超過1500℃,這樣球鐵件的石墨球數(shù)增加,白口寬度減少,鐵水熔清后,最好斷電靜置,使夾雜物迅速上浮,一般靜置時間五分鐘左右即可。

5、球化和孕育處理過程

球化和孕育處理過程是鐵水成渣最迅速和激烈的過程,要求球化劑和孕育劑純凈度要高,粒度大小合適,盡量沒有粉末。氧化鎂含量要低,球化劑氧化鎂的含量一般要求小于百分之一。扒渣要充分攪拌,扒渣次數(shù)一般不低于兩次。扒渣后鐵水要盡量使用專用的覆蓋劑,很多企業(yè)直接使用聚渣劑覆蓋是錯誤的,因為聚渣劑提渣效果比較好,但熔點比較低,做覆蓋劑使用會被鐵水溶解,進入鑄件。在保證球化的情況下,殘留稀土,鎂,要盡量的低。加入過量的球化劑會使上述能譜分析報告中夾雜物增多。

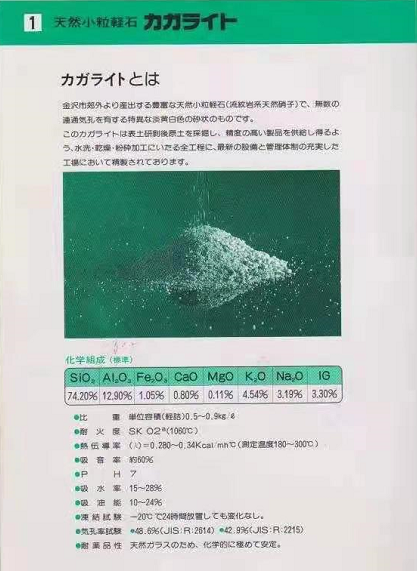

圖8為日本一家聚渣劑生產(chǎn)商的數(shù)據(jù),可以看出耐火度挺低,不能作為覆蓋劑使用作為澆注使用的隨流孕育劑的純凈度要高,粒度要合適。過細的粒度在澆注時氧化嚴重,一般粒度控制在0.3—1.0mm之間。小于0.3的粉狀物不超過5%。

圖8 日本一家聚渣劑生產(chǎn)商的數(shù)據(jù)

6、防止鑄件夾雜物的最后一道屏障,合理的澆注系統(tǒng)的設計要注意幾點:

1)鐵水充型要力求平穩(wěn),避免飛濺和紊流;

2)澆注系統(tǒng)要盡量采用半封閉式;

3)澆注系統(tǒng)優(yōu)先選用泡沫陶瓷過濾器,實踐證明泡沫陶瓷過濾器對夾雜物的過濾效果大大優(yōu)于其他過濾方式,盡管泡沫陶瓷過濾器的成本較高,但其產(chǎn)生的綜合效果還是值得非常優(yōu)先使用。

泡沫陶瓷過濾器是用碳化硅或用三氧化二鋁等耐火材料粉料,磷酸二氫鋁粘粘劑和泡沫體等材料燒結而成。這種過濾器依靠其蜂窩孔的曲折縫隙,不僅機械的阻擋,篩分非金屬夾雜物,并且還有吸附微觀夾雜物的作用,故有更好的金屬液凈化效果。

總之夾渣從形成時間上分為一次夾渣和二次夾渣,另外還有一些氧化膜夾渣,渣氣孔,球鐵的黑渣,表現(xiàn)形式多種多樣,形成的原因及過程也復雜多變,所以在生產(chǎn)過程中解決夾渣缺陷要從其產(chǎn)生的原因和表現(xiàn)形式分析,找出正確的對策,輔之以合理的澆注系統(tǒng),阻止夾渣在鑄件上形成。

四、結論

使用防化學粘(掛)渣包襯材料與普通包襯材料比較具有以下特點:

1)購買成本高使用成本低;

2)使用工時費;

3)鑄件夾渣、澆不足缺陷少,成品率高;

4)鑄件價格高。