高品質(zhì)鋼材鋼坯低倍組織檢測方法與分析

李鴻娟1,熊宇1, 譚峰亮1, 陳智江2, 丁志敏3

(1. 湖南人文科技學(xué)院材料工程系,湖南省婁底市 417000;2. 中車株洲電力機(jī)車有限公司,湖南省株洲市 412001;3. 大連交通大學(xué)材料科學(xué)與工程學(xué)院, 遼寧省大連市 116028)

摘要:隨著制造業(yè)的發(fā)展及科學(xué)技術(shù)的提升,高品質(zhì)鋼材需要越來越緊迫。高品質(zhì)鋼材需求的提升促進(jìn)了鋼坯低倍組織的檢測,反之低倍組織檢測是保證高品質(zhì)鋼材的必備環(huán)節(jié)。本文結(jié)合實(shí)例從試樣制備、實(shí)驗(yàn)過程及檢測結(jié)果等方面分析了鋼企常用的冷酸腐蝕法、熱浸腐蝕法和電解腐蝕法三種低倍組織檢測方法,以期為鋼企及相關(guān)制造業(yè)結(jié)合自身實(shí)際情況選擇適合的低倍組織檢測方法提供理論依據(jù),也為開發(fā)更準(zhǔn)確、穩(wěn)定和環(huán)保的低倍組織檢測提供技術(shù)支持。

關(guān)鍵詞:高品質(zhì)鋼材;鋼坯;低倍組織;檢測方法

中圖分類號(hào):TG115 文獻(xiàn)標(biāo)識(shí)碼:A

Low magnification inspection methods and analysis for steel billet

of high-quality steel

LI Hong-juan1, XIONH Yu1, TAN Feng-liang1, CHEN Zhi-jiang2,, DING Zhi-min3

(1. Department of Materials Engineering, Hunan University of Humanities, Science and Technology, Loudi 417000, China; 2. CRRC Zhuzhou Locomotive Co., Ltd., Zhuzhou 412002, China; 3. School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028, China)

Abstract: With the development of manufacturing industry and the improvement of the science and technology, the need for high-quality steel is more and more urgent. The demand for high quality steel has promoted the inspection methods of low magnification for steel billet. However, the inspection methods of low magnification is an essential part to ensure high quality steel. The cold acid corrosion, heat immersion corrosion and electrochemical corrosion method which are commonly used in steel industry are analyzed from the aspects such as sample preparation, testing process and testing results combined with the practical examples in this paper, in order to not only provides the theory basis for steel industry to choose suitable low magnification inspection methods combined with their own actual situation, but also provide technical support for the development of more accurate, stable and environmental low magnification inspection methods.

Key words: high-quality steel; steel billet; low magnification; inspection methods

引言

在中國制造2025、工業(yè)4.0等大趨勢下,對(duì)我國鋼鐵企業(yè)提出了越來越高要求,高質(zhì)量要求必然帶動(dòng)我國鋼企在制造業(yè)轉(zhuǎn)型升級(jí)對(duì)高品質(zhì)鋼材需求的增加。目前,我國裝備制造業(yè)在核心部件上的材料需求,尤其是飛機(jī)起落架、高速列車車軸、軸承等抗疲勞高強(qiáng)鋼,核電站用耐高溫、抗輻射不銹耐熱鋼管,燃?xì)廨啓C(jī)、渦扇發(fā)動(dòng)機(jī)的高溫合金葉片等材料,目前尚且不能實(shí)現(xiàn)國產(chǎn)化。因此,我國在國家推動(dòng)行業(yè)技術(shù)高端化發(fā)展的進(jìn)程中,企業(yè)將逐漸優(yōu)化生產(chǎn)流程,實(shí)現(xiàn)技術(shù)革新,推動(dòng)產(chǎn)品的高端化發(fā)展,可以預(yù)見,在企業(yè)產(chǎn)品逐漸高端化的趨勢下,高品質(zhì)鋼鐵產(chǎn)品將成為鋼企的主戰(zhàn)場。

眾所周知,鋼坯的質(zhì)量直接影響到高品質(zhì)鋼材的質(zhì)量。鋼坯的生產(chǎn)過程中,鋼液經(jīng)過澆注結(jié)晶成固態(tài)鋼坯整個(gè)過程中可能會(huì)出現(xiàn)內(nèi)裂、縮孔、疏松、夾雜、氣泡等內(nèi)部缺陷,而這些內(nèi)部缺陷不像鋼坯外部缺陷一樣肉眼觀察相對(duì)容易發(fā)現(xiàn)。所以在實(shí)際生產(chǎn)中,為了避免由于鋼坯內(nèi)部缺陷引起的不能制備高品質(zhì)鋼材的問題,要對(duì)鋼坯進(jìn)行低倍組織的檢測,保證鋼坯的質(zhì)量對(duì)于后面獲得高品質(zhì)鋼材具有重要影響作用[1-5]。合理選擇低倍組織檢測方法可準(zhǔn)確有效的保證高品質(zhì)鋼材的質(zhì)量源頭,具有重要的實(shí)際生產(chǎn)意義。

1、高品質(zhì)鋼材鋼坯低倍組織檢測方法及優(yōu)缺點(diǎn)

隨著科學(xué)技術(shù)的發(fā)展,鋼坯低倍組織檢測已經(jīng)成為鋼材生產(chǎn)的必備環(huán)節(jié),通過檢測發(fā)現(xiàn)鋼坯的內(nèi)部缺陷,確保原材料的質(zhì)量。目前鋼坯低倍組織檢測方法主要有冷酸腐蝕法、熱浸腐蝕法及電解腐蝕法[6]。

1.1 冷酸腐蝕法

冷酸腐蝕法顧名思義即將試樣浸泡在冷酸中或直接擦拭在試樣表面,實(shí)驗(yàn)腐蝕時(shí)間根據(jù)實(shí)際情況來定,約為15~30 min。采用清水沖洗,用毛刷刷洗表面,沖洗干凈;然后采用60-70℃熱水浸泡一下,取出,吹干,觀察拍照。用于碳素結(jié)構(gòu)鋼和合金鋼的主要冷酸腐蝕液的成分見表1所示。

表1 碳素結(jié)構(gòu)鋼和合金鋼的主要冷酸腐蝕液的成分

Table1 Composition of the main cold acid etchant of carbon structural steel and alloy steel

|

編號(hào) |

冷酸腐蝕液成分 |

適用范圍 |

1

2

3 |

10%~20%(NH4)2S2O8水溶液

10%~40%(容積比) HNO3水溶液

FeCl3飽和水溶液和HNO3按照50:1的比例 |

碳素結(jié)構(gòu)鋼和 合金鋼 |

4

5 |

HNO3和HCL按照1:3的比例

H2SO4,HCL和H2O按照1:1:1的比例 |

合金鋼 |

冷酸腐蝕法是檢驗(yàn)宏觀低倍組織的簡易方法,對(duì)于不便于熱浸腐蝕法的鋼材或大型試件用。冷酸腐蝕法特點(diǎn)是酸浸試樣粗糙度要求較高,試樣表面粗糙度不大于Ra0.8μm;人工涂刷時(shí)容易造成腐蝕液損耗,且有刺激性氣味和人工操作的不確定性;低倍組織解析試樣保存時(shí)間較短。一般用于連鑄坯或者低倍組織粗大的鋼坯。

1.2 熱浸腐蝕法

熱浸腐蝕法即采用特殊裝置將腐蝕液加熱到一定的溫度下,然后在該溫度下恒溫將試樣浸泡到腐蝕液中。根據(jù)實(shí)際情況腐蝕時(shí)間約為5~40 min。采用清水沖洗,用毛刷刷洗表面,沖洗干凈,取出,吹干,觀察拍照。常用碳素結(jié)構(gòu)鋼、合金鋼等鋼種的熱浸腐蝕液成分、腐蝕時(shí)間及腐蝕液溫度見表2所示。

表2 常用不同鋼種的熱浸腐蝕液成分、腐蝕時(shí)間及腐蝕液溫度

Table 2 Composition, etching time and etching temperature of hot dip etchant of different steels

|

編號(hào) |

熱酸腐蝕液成分 |

適用范圍 |

腐蝕液溫度 |

腐蝕時(shí)間 |

1

2

3 |

1:1(容積比)工業(yè)HCL |

碳素工具鋼、硅錳彈簧鋼等 |

60~80 |

5~l0 |

合金結(jié)構(gòu)鋼、合金工具鋼、

軸承鋼 |

5~20 |

|

易切削鋼 |

20~40 |

|

4 |

HNO3,HCL和H2O(容積比)按照10:1:10比例 |

奧氏體型不銹鋼、耐熱鋼 |

60~70 |

5~25 |

|

5 |

H2SO4,HCL和H2O按照1:4:5的比例 |

碳素結(jié)構(gòu)鋼、合金鋼、

高速工具鋼 |

60~80 |

15~25 |

熱浸腐蝕法的特點(diǎn)是酸浸試樣粗糙度要求較低,試樣表面粗糙度不大于Ra1.6μm即可;試樣尺寸受腐蝕液槽子尺寸的限制;腐蝕液需要加熱,產(chǎn)生酸煙,腐蝕液刺激性氣味較大,需要配有排風(fēng)系統(tǒng);適合批量檢測,成本較高;具有腐蝕時(shí)間短,縮短工作周期;相比冷酸腐蝕法,低倍組織解析試樣保存時(shí)間略長等優(yōu)點(diǎn)。

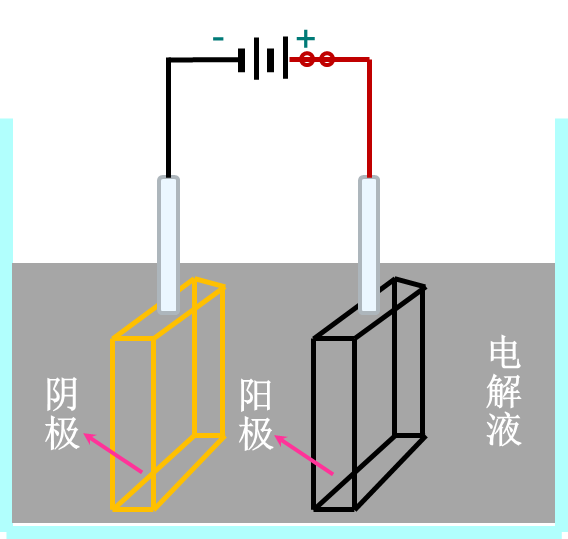

1.3 電解腐蝕法

電解腐蝕法其原理不同于冷酸腐蝕法和熱浸腐蝕法,它主要是由于外加電源使得電極電位高的氧化性離子在陰極放電還原,而陽極區(qū)電極電位低的較活潑金屬失電子被氧化,成為陽離子脫離材料表面,形成陽極的腐蝕。待檢測鋼坯作為陽極,平行于電極板放置,多個(gè)試樣之間保留間隙,電解介質(zhì)為稀釋的冷酸腐蝕液,通電發(fā)生電解。根據(jù)實(shí)際情況腐蝕時(shí)間約為10~20 min,采用清水沖洗,用毛刷刷洗表面,沖洗干凈;然后采用60-70℃熱水浸泡一下,取出,吹干,觀察拍照。電解腐蝕法的腐蝕原理如圖1所示。

圖1 電解腐蝕法的腐蝕原理圖

Fig.1 Schematic of electrolytic corrosion

電解腐蝕法其特點(diǎn)是利用電解反應(yīng)原理,需要定期更換電極板且耗費(fèi)電能;電解介質(zhì)腐蝕液可循環(huán)使用,且濃度低易中和,刺激性氣味較輕;酸浸試樣粗糙度要求較低,試樣表面粗糙度不大于Ra1.6μm即可;整個(gè)過程中通過電壓、電流準(zhǔn)確控制腐蝕,且腐蝕過程中幾乎無酸煙產(chǎn)生;可進(jìn)行單件腐蝕,也可進(jìn)行批量腐蝕;同時(shí)具有腐蝕時(shí)間短;相比前面兩種腐蝕法,低倍組織解析試樣保存時(shí)間更長等優(yōu)點(diǎn)。

2 三種低倍組織檢測方法的實(shí)驗(yàn)對(duì)比分析

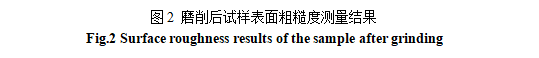

本文將同種鋼材進(jìn)行半精磨和精磨處理,磨削后采用表面粗糙度測量儀進(jìn)行測試,測試的試樣表面粗糙度值見圖2所示。從圖中可以看出,精磨和半精磨的試樣表面粗糙度不同,粗糙度值分別為Ra0.043μm和Ra0.918μm。將表面粗糙度低于Ra0.8μm的試樣采用冷酸腐蝕法進(jìn)行低倍組織檢測;將表面粗糙度低于Ra1.6μm的試樣分別采用熱浸腐蝕法和電解腐蝕法進(jìn)行低倍組織檢測。

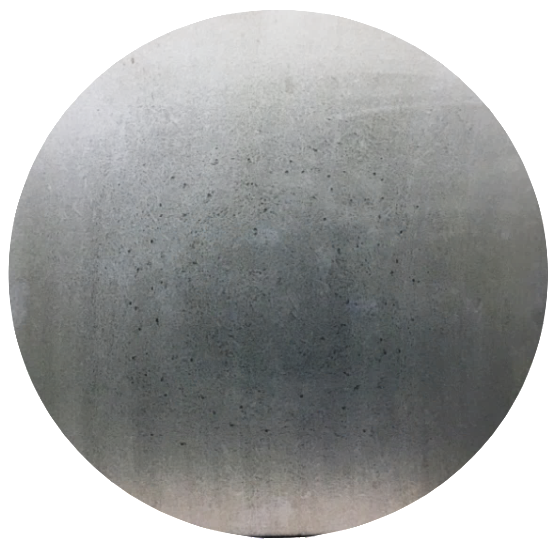

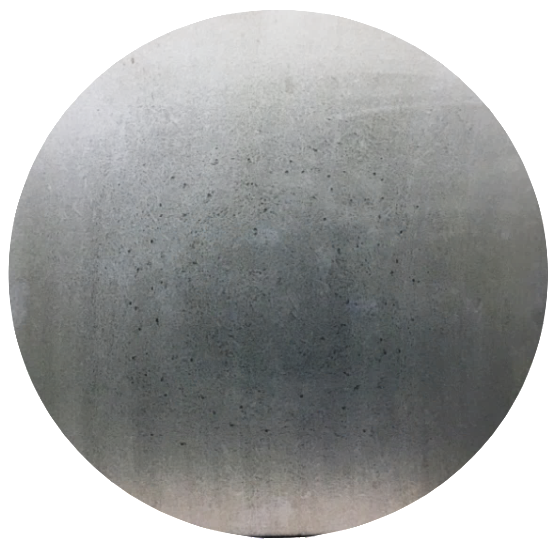

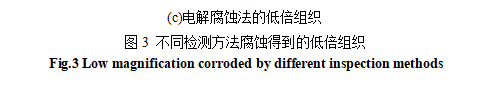

圖3為不同方法檢測后的低倍組織。從圖3(a)中可以看出,冷酸腐蝕法的低倍組織整體均勻,鋼坯內(nèi)部缺陷較少,鋼坯缺陷表現(xiàn)為級(jí)別為0.5級(jí)的一般疏松,微小缺陷未顯現(xiàn);圖3(b)為熱浸腐蝕法的低倍組織,鋼坯缺陷表現(xiàn)為級(jí)別1.5級(jí)的一般疏松;圖3(c)為電解腐蝕法的低倍組織,鋼坯缺陷表現(xiàn)為級(jí)別為1級(jí)的中心疏松和2級(jí)的一般偏析[7]。光從最終的低倍組織解析面的成像效果來看,熱浸腐蝕法和電解腐蝕法的效果要優(yōu)于冷酸腐蝕法。

3 結(jié)論

綜上所述可知,從試樣制備、實(shí)驗(yàn)過程到實(shí)驗(yàn)結(jié)果三種低倍組織檢測方法各具特點(diǎn)。通過本文研究得出以下主要結(jié)論:

(1)冷酸腐蝕法試樣制備要求較高、實(shí)驗(yàn)過程中人工腐蝕,很難保證操作的穩(wěn)定性且存在較大的酸液刺激性氣味、實(shí)驗(yàn)結(jié)果受人工操作影響性較大且試樣可保存時(shí)間短。

(2)熱浸腐蝕法試樣制備要求不高、實(shí)驗(yàn)過程中需要加熱保證腐蝕液在某一恒定溫度(60~80℃)下進(jìn)行且會(huì)存在酸煙、實(shí)驗(yàn)結(jié)果效果較好,更適用于批量集中檢測。

(3)電解腐蝕法試樣制備要求不高、實(shí)驗(yàn)過程受電流控制,穩(wěn)定性高、實(shí)驗(yàn)結(jié)果效果較好且試樣可存時(shí)間相對(duì)較長。

(4)無論哪種腐蝕方法均為人工肉眼對(duì)比評(píng)審,易存在隨機(jī)性和誤差性。如果試樣腐蝕過深,必需將試樣重新進(jìn)行加工,加工量約1mm,方能再次進(jìn)行酸浸腐蝕試驗(yàn)。

參考文獻(xiàn)

[1] 王洪亮, 周立民, 周立富, 等. 鋼坯低倍檢測技術(shù)的現(xiàn)狀、發(fā)展與愿景[J]. 物理測試, 2016, 34(5):1-7.

[2] 郭長升, 周立民, 劉國棟,等. 大型鋼坯低倍試樣加工與缺陷檢測的新裝備、新技術(shù)[J]. 連鑄, 2016,41(2):43-47.

[3] 彭勃, 李春陽. 全自動(dòng)電解腐蝕技術(shù)在連鑄坯低倍檢驗(yàn)中的應(yīng)用[J]. 理化檢驗(yàn):物理分冊(cè), 2015,51(12):858-862.

[4] 賈建平. 降低連鑄坯內(nèi)部缺陷技術(shù)的研究與應(yīng)用[J]. 冶金設(shè)備,2015,221 (4):69-73.

[5] 王明輝, 雷 娜, 趙乃勝. 低倍檢驗(yàn)在鑄坯質(zhì)量控制中的應(yīng)用[J]. 物理測試, 2016,36 (4):22-24.

[6] GB/T 226—2015 鋼的低倍組織及缺陷酸蝕檢驗(yàn)法[S]. 北京:中國標(biāo)準(zhǔn)出版社,2015.

[7] GB/T 1979-2001結(jié)構(gòu)鋼低倍組織缺陷評(píng)級(jí)圖[S]. 北京:中國標(biāo)準(zhǔn)出版社,2001.