中頻爐爐底吹氬精煉凈化金屬液的實際數據及方法技術

發布時間:2021-06-03 08:06:06|瀏覽次數:1677次

中頻感應爐精煉技術,在冶煉合金鋼、特殊要求鋼時,可使中頻感應爐由“化鋼”轉變為煉鋼,使其質量指標達到目前的LF,VD,AOD精煉爐、真空脫氣爐的質量水平,是適用于中小爐型冶煉及鑄造企業提高質量,減少廢品的一個重要途徑,是一種投資少、見效快、成本低、質量高的生產工藝,是一種節能降耗的環保型生產工藝。本技術是根據不同的鋼種、不同的要求、不同的氣體通過中頻感應爐精煉供氣系統的控制氣體流量,達到去除夾雜物及O、N、H含量,或特種要求所需脫碳及含氮鋼時吸入氮氣增氮。。

中頻爐吹氬精煉的原理:感應爐底吹氬精煉過程是在鋼液預脫氧完成,取樣分析補加合金后,將高純度氬氣通過安裝在爐底的氣體擴散器導入鋼液(只會透氣不會滲漏鋼液),當氬氣通過氣體擴散器,分散度較高,具有較大上升速度的氣泡流。無數的氣泡通過鋼液將會把O、N、H及夾雜物帶出鋼液,從而達到精煉的作用。

鋼液內部每個氬氣泡就是一個小的“真空室”,在氬氣氣泡里不含O、N、H的氣體,也就是說氬氣泡里面的這些氣體分壓力等于零,當氬氣泡穿過鋼液時,呈溶解狀態存在的O、N、H和非溶解狀態存在的CO等均會自動的進入氬氣泡內,非金屬夾雜物被吸附在氬氣泡表面,并隨氣泡的上升溢出,或到金屬液表面,通過精煉劑打渣,從而達到脫氣、去除非金屬夾雜物的目的。

中頻爐吹氬精煉后金屬液的質量純凈度大大提高,精煉前后的夾雜物對比明顯降低,氣體含量大大減少,具體對比如下;

1.吹氬精煉去除鉛(pb)的效果

|

鋼種 |

吹Ar min |

精煉前(%) |

精煉后(%) |

降低率(%) |

|

40 |

45 |

0.0087 |

0.0016 |

80.4 |

|

AISI430 |

40 |

0.0300 |

0.008 |

78.2 |

2.吹氬精煉去氫(h)的效果

|

鋼種 |

吹Ar min |

(H)含量的變化/10-6 |

降低率(%) |

|

精煉前(%) |

精煉后(%) |

|

40 |

55 |

12.0 |

2.8 |

75.9 |

|

AISI430 |

45 |

9.3 |

4.51 |

52.1 |

|

2GMN13 |

35 |

7.9 |

4.15 |

50.0 |

3. 夾雜物:鋼中非金屬夾雜物顯微評定方法GB10561-2005

|

項目 |

A |

B |

C |

D |

|

硫化物 |

氧化物 |

硅酸鹽 |

球狀氧化物 |

|

精煉前平均 |

1.8級 |

1.7級 |

1.5級 |

2.1級 |

|

精煉后平均 |

0.55級 |

0.64級 |

0.5級 |

0.67級 |

|

平均降低% |

69 |

62 |

67 |

68 |

現實測標準完全滿足技術要求:

4. 氫含量小于1.0PPM,滿足模具鋼要求≤2.5PPM,其他鋼種≤3.0PPM

5. 氧含量小于0.005%

6. 對鋼錠加工后,進行超聲波檢測均達到(GB/T133515-1991)二級標準

7. 對304等不銹鋼精煉與不銹鋼的機械性能對比:(GB/T328-2002)

1) 拉升強度:精煉鋼前的549.53Mpa,精煉后606.82Mpa,提高57.29Mpa

2) 屈服強度:精煉鋼前的270Mpa,精煉后339.52Mpa,提高69.52Mpa

3) 最大力:精煉鋼前的38.46Mpa,精煉后49.10Mpa,提高10.64Mpa

本技術適用與感應爐和工頻爐,噸座為0.5T-20T爐體。

適用于:

1)堿性MgO砂爐襯

2)弱堿性MgO+AI2O3爐襯

3)中性剛玉AI2O3爐襯

4)偏酸性中性AI2O3+SiO2爐襯

本技術不會增加冶煉時間,因為精煉是在金屬熔化過程中進行精煉,因而不會延長冶煉時間,也不會增加電耗。

因金屬液經過精煉,使金屬制品質量明顯提高。而成本有所增加,每噸金屬制品同步增加10.8元。但金屬制品質量的提高、廢品的減少、爐襯使用次數增加、總的來講成本還是降低的。

五噸中頻感應爐爐底吹氬精煉總結:

一、2020年8月12日采用湘潭和鑫盛吹氬專用中性干打料打制,同天下午6點烤爐,第二天上午8點取樣,前兩爐按工藝沒有吹氬精煉,第三爐按工藝開始吹氬精煉。

二、至8月21日以生產21爐,取其中有代表的三爐鋼錠。爐號110483,鋼種42CrMo做吹氬前、吹氬后、成品取樣進行對比夾雜物含量。對比結果見下表,通過對比硫化物、氧化鋁、硅酸鹽、球狀氧化物,夾雜物明顯減少,能達到預期效果,其中化學成分見下表。

三、吹氬精煉時間為40-55分鐘,壓力為0.5Mpa。優質鋼為40分鐘,特殊要求及特殊用途為55分鐘,平均三爐鋼使用一瓶氬氣,成本為15元/噸鋼。

四、吹氬后熔煉時間能縮短,爐底吹氬能加速金屬液的攪拌,均衡爐內溫度,促進合金反應,同以前未采用吹氬精煉比較,能節約冶煉時間。

五、爐襯壽命有明顯提高,現在正煉48爐,爐體情況無明顯變化,未進行修補,以往未吹氬工況已修補一次,此爐預計可達到100-120爐次以上,比未吹氬精煉提高20爐次以上。

甲公司精煉前后金相分析夾雜物數據對比(2020年8月)

|

爐號 |

鋼種 |

取樣時間 |

A

硫化物 |

B

氧化鋁 |

C

硅酸鹽 |

D

球狀氧化物 |

|

110427 |

30Cr1Mo1v |

精煉前 |

2.5級 |

2.5級 |

1.4級 |

2.5級 |

|

精煉后 |

0.5級 |

0.3級 |

0.0級 |

1.5級 |

|

110480 |

42CrMo |

精煉前 |

2.5級 |

2.5級 |

1.9級 |

2.5級 |

|

精煉后 |

0.5級 |

0.5級 |

1.0級 |

0.5級 |

|

110483 |

42CrMo |

精煉前 |

2.0級 |

1.5級 |

1.9級 |

2.5級 |

|

精煉后 |

1.0級 |

0.5級 |

1.0級 |

0.5級 |

|

110490 |

42CrMo |

精煉前 |

1.5級 |

1.4級 |

1.8級 |

2.0級 |

|

精煉后 |

0.5級 |

0.5級 |

0.5級 |

0.5級 |

|

110496 |

42CrMo |

精煉前 |

1.5級 |

1.0級 |

1.5級 |

1.5級 |

|

精煉后 |

0.5級 |

0.7級 |

0.5級 |

0.5級 |

|

110544 |

III3 |

精煉前 |

0.7級 |

1.0級 |

0.5級 |

1.2級 |

|

精煉后 |

0.5級 |

1.0級 |

0.5級 |

0.5級 |

|

110521 |

304 |

精煉前 |

2.0級 |

2.5級 |

2.0級 |

2.5級 |

|

精煉后 |

0.5級 |

1.0級 |

0.5級 |

0.5級 |

|

110524 |

9Cr2Mo |

精煉前 |

2.2級 |

1.5級 |

2.0級 |

2.5級 |

|

精煉后 |

0.5級 |

0.6級 |

0.9級 |

1.0級 |

|

110541 |

Cr12 |

精煉前 |

1.0級 |

1.3級 |

0.5級 |

1.5級 |

|

精煉后 |

0.5級 |

1.0級 |

0.0級 |

0.5級 |

|

110533 |

42CrMo |

精煉前 |

|

|

|

|

|

精煉后 |

0.6級 |

0.5級 |

0.5級 |

0.7級 |

|

110519 |

35Cr24Ni7si2NRe |

精煉前 |

|

|

|

|

|

精煉后 |

0.5級 |

0.5級 |

0.0級 |

0.7級 |

|

11533 |

GCr15 |

精煉前 |

0.8級 |

1.0級 |

0.5級 |

1.0級 |

|

精煉后 |

0.5級 |

0.65級 |

0.0級 |

0.5級 |

|

110661 |

Cr13 |

精煉前 |

0.7級 |

0.8級 |

0.7級 |

1.0級 |

|

精煉后 |

0.5級 |

0.5級 |

0.6級 |

0.5級 |

|

110652 |

III3 |

精煉前 |

0.5級 |

0.6級 |

0.8級 |

1.0級 |

|

精煉后 |

0.5級 |

0.4級 |

0.6級 |

0.5級 |

|

110563 |

P91 |

精煉前 |

0.7級 |

0.6級 |

0.5級 |

1.0級 |

|

精煉后 |

0.5級 |

0.5級 |

0.5級 |

0.5級 |

|

精煉前后夾雜物對比 |

降低% |

44% |

44% |

36% |

56% |

乙公司抽樣精煉鋼錠金相分析夾雜物(2021年2月8日)

|

鋼種 |

精煉后取樣 |

A

硫化物 |

B

氧化鋁 |

C

硅酸鹽 |

D

球狀氧化物 |

|

35Cr2Mo |

|

2.5級 |

2.5級 |

1.7級 |

2.5級 |

|

42Cr2Mo |

|

1.5級 |

1.3級 |

1.5級 |

2.0級 |

|

20CrMn2Mo |

|

1.5級 |

1.5級 |

1.57級 |

2.33級 |

|

平均 |

|

1.8級 |

1.76級 |

1.57級 |

2.33級 |

|

甲公司 |

精煉后 |

0.5級 |

0.51級 |

0.54級 |

0.54級 |

|

甲公司與乙公司相比低的級數 |

低1.3級 |

低1.25級 |

低1.03級 |

低1.79級 |

丙公司抽樣精煉鋼錠金相分析夾雜物

|

鋼種 |

精煉后取樣 |

A

硫化物 |

B

氧化鋁 |

C

硅酸鹽 |

D

球狀氧化物 |

|

H13 |

精煉 |

0.5級 |

1.0級 |

1.0級 |

1.5級 |

|

H13 |

電渣錠 |

0.5級 |

0.5級 |

0.6級 |

1.0級 |

|

平均 |

|

0.5級 |

0.75級 |

0.8級 |

1.25級 |

|

甲公司 |

|

平均0.5級 |

平均0.51級 |

平均0.54級 |

平均0.54級 |

|

甲公司與丙公司相比低的級數 |

低0級 |

低0.24級 |

低0.26級 |

低0.71級 |

甲公司(304)1.6噸鑄件精煉前后抗拉強度及屈服度對比

|

|

最大力KN |

抗拉強度Mpa |

屈服強度Mpa |

|

未精煉 |

38.46 |

489.69 |

270 |

|

精煉后 |

49.1 |

606.82 |

339.37 |

|

對比增加 |

10.64 |

117.13 |

69.37 |

中頻爐底部吹氬精煉凈化技術施工方式

2020年浙江施工記錄:

1、準備鑄爐:

2、氣體擴散器:

1)預埋式,氣體擴散器上施工湘潭和鑫盛專用透氣料,氣體擴散器不與熔體直接接觸,安全性非常高;2)所產生的氣泡極微小,吸附能力強。3)氣體擴散器可重復使用,減少更換頻次,提高生產效率。4)湘潭和鑫盛專利—中頻爐用無金屬氣體擴散器,相比傳統的有金屬擴散器,具有低導熱、不導磁、性能穩定的優勢。

3、安裝好氣體擴散器,鋪紙

4、開始打底,氣體擴散器上填充專用透氣料

5、開始放坩堝,打爐

6、打完爐口,整體完成打爐

7、吹氬管連接湘潭和鑫盛專利——氣體保護和精煉凈化金屬液智能系統

8、通過和鑫盛產“氣體保護和精煉凈化金屬液智能系統”本系統經智能控制實現:a、隨著電爐內金屬液增加和減少,系統智能監控調節,吹入氣體流量穩定,現場無需專業人員調節;b、系統有自動控制防堵塞、疏通氣道功能,維持吹氬長效;c、系統有氣源凈化、少氣過壓報警功能,保障現場安全。

9、烘爐

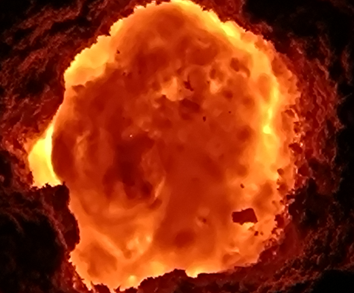

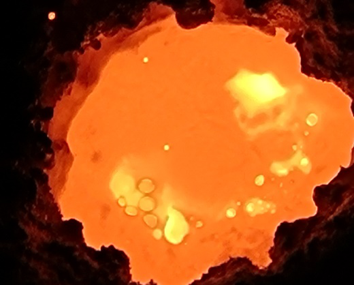

10、開始通過和鑫盛吹氬智控系統吹氬,金屬液表面工況

11、使用”和鑫盛精煉劑”吸附浮上來的夾雜物(脫硫降磷)、隔離空氣(減少O、N再污染)

中頻爐吹氬精煉凈化技術總結:

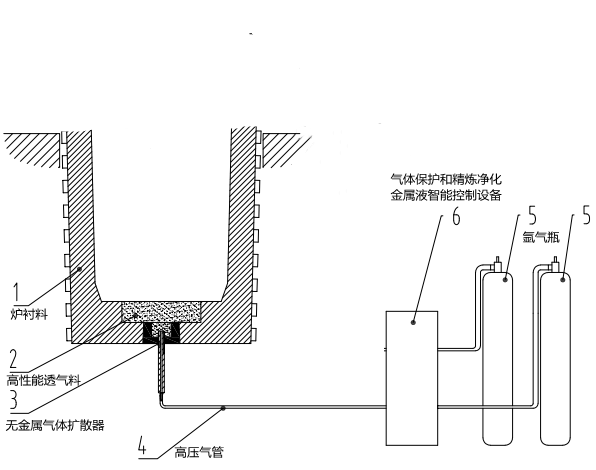

埋入式中頻爐底吹氬方法:透氣設備預埋在特殊爐襯材料底下,氬氣透過特殊爐襯料均勻進入到熔體中。該方法使用的智能控制設備和無金屬氣體擴散器,區別于傳統的有金屬透氣磚,由耐火材料以液壓式高溫烘燒成型,而其粒密度設計為使氣流最佳化并具有抗金屬穿透性,氣體通過它可以產生均勻的微小氣泡,不導磁、低導熱。其結構如圖1所示。特點包括:1、預埋式,不與熔體直接接觸,安全性非常高;2、所產生的氣泡微小,吸附能力強。3、氣體擴散器可重復使用,減少更換頻次,提高生產效率。

圖1埋入式爐底吹氬

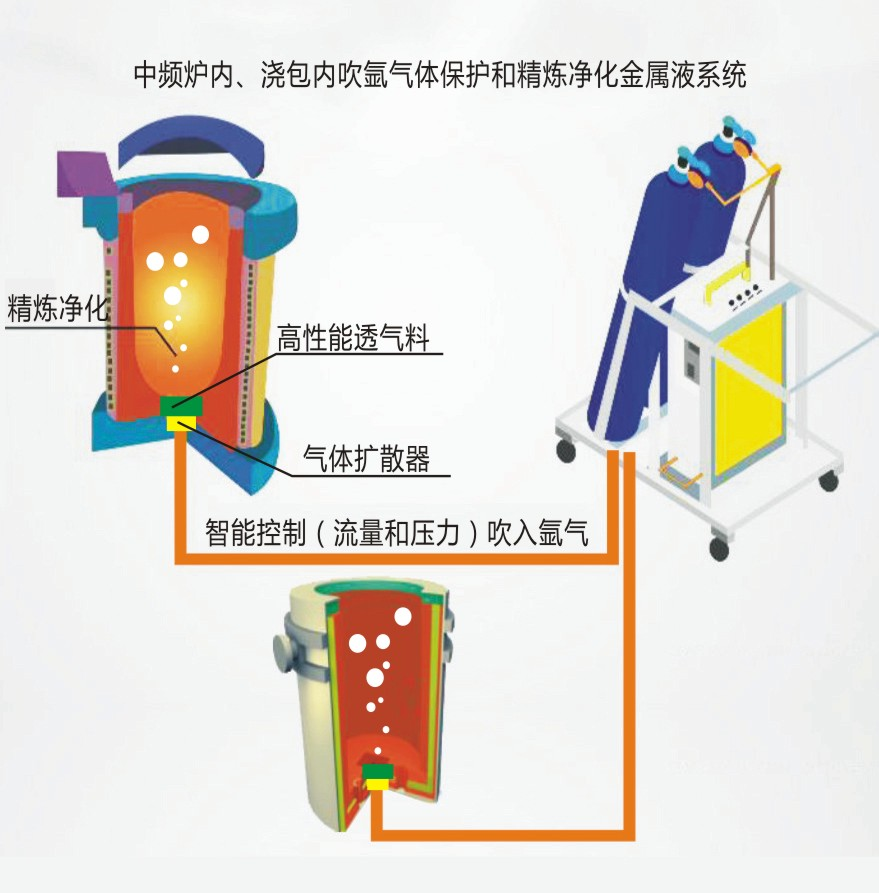

埋入式爐底吹氬的程序及產生的效果如圖2所示:

圖2 埋入式爐底吹氬效果圖

目前,在世界范圍內已有上千家鑄造廠使用埋入式爐底吹氬技術,每個使用者都從以下幾方面得到實惠:

(1) 減少廢品率

(2) 改善鑄件質量

(3) 減少針孔

(4) 去除夾雜

(5) 減少氣體含量

(6) 溫度均勻化

(7) 合金元素及脫氧劑的均勻化

(8) 提高爐襯壽命

埋入式爐底吹氬需具備的條件

為保證透氣效果,埋入式爐底吹氬要求對于使用環境有一定的要求:氣體通過無金屬氣體擴散器時,經過無金屬氣體擴散器的調配,具有非常細小的具有穿透性的氣泡;爐底材料除了具有卓越的耐火性能外,同時具有良好的透氣性能;此外,需要整體澆注爐底以及線圈保護料,形成密室,避免氣體從爐底、線圈,或者從爐底與線圈結合處溢出。

結論

(1)、埋入式爐底吹氬技術相較于傳統的接觸式吹氬,在透氣效果、安全性、耐用性等各方面有明顯優勢。

(2)、中頻感應爐熔煉采用無金屬氣體擴散器進行底部吹氬,可有效降低熔體中的有害氣體及氧化物夾雜含量,改善熔體質量,提高鑄件等級。

和鑫盛中頻爐及澆包內金屬液吹氬精煉凈化技系統

中頻爐或澆包底吹氬氣體保護和精煉凈化金屬液智能系統,是通過在中頻爐或澆包底部設置有氬氣進氣口與氣體擴散器相連接,使氬氣能充分得排盡中頻爐或澆包內的空氣,使鑄件鑄造時表面不易被氧氣氧化形成雜質,且氣體擴散器的出氣口上設置有高性能透氣料,高性能透氣料有只允許氣體通過的微孔,使氬氣能夠進入中頻爐或澆包內,而不會產生鋼水倒灌的穿底事故。

通過在爐內、澆包內吹入無數微小氬氣泡,氬氣泡上浮過程中通過表面張力和體積膨脹,維持負壓“真空室”,吸附分散在金屬液中的氫氧氮硫磷和SiO2、AL2O3、MgO、MnS、FeS等諸多有害雜質到金屬液表面,揮發或通過精煉劑造渣去除;

中頻爐內、澆包內吹氬能加速金屬液與合金等反應,有助金屬液整體溫度均衡,縮短合金化的熔煉時間,更益于金屬液的均化結晶;

氬氣比重比空氣大,在吹氬過程中,爐內加入精煉劑,金屬液表面會覆蓋有氬氣和精煉劑,使金屬液與空氣幾乎隔絕,避免金屬液受污染,且精煉劑吸附反應金屬液中的硫化物、磷化物和氧化物,成渣去除,潔凈金屬液,基本達到LF、VD 、AOD、真空爐的精煉效果。

項目聯系:袁18173231009

公司名稱:湘潭和鑫盛新材料有限公司