張彬1,劉仲禮2,張吉雁1

(1. 煙臺臺海瑪努爾核電設備有限公司,山東煙臺 264000;2. 煙臺大學核裝備與核工程學院,山東煙臺 264005)

摘 要:臥式多級泵鑄鋼泵殼產品結構復雜,壁厚相差大,尺寸精度控制困難,并且易產生表面缺陷、縮松、裂紋等問題。本文通過對多級泵產品結構、質量要求和使用狀況進行分析,從操作控制、補縮工藝、澆注工藝等多方面提出了相應的解決方案。級間葉輪蝸室采用整體砂芯結構,利用卡板檢測控制過流腔砂芯的形狀和位置,保證流道尺寸精度;采用中開面向上分型方式,并增加引流槽,底注式平穩充型,減少鋼液氧化夾渣的產生,控制腔體表面質量;通過側暗冒口消除長過橋厚大結構的縮松和縮裂缺陷,防止滲漏發生;在壁厚相差較大的部位設置拉筋,在壁與壁相交匯的部位放置隨形冷鐵,防止鑄造裂紋產生。

關鍵詞:多級泵;鑄鋼;鑄造工藝;夾渣;滲漏

1 鑄件簡介

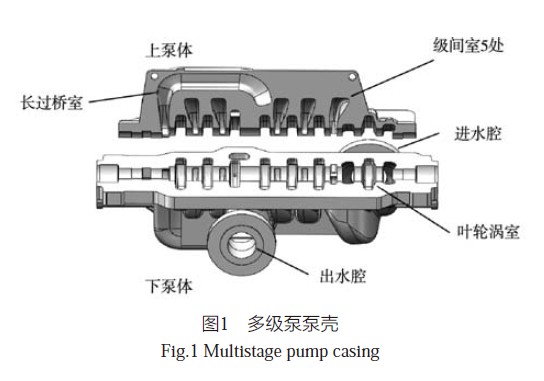

在水泵使用中,為了提高揚程,常采用多級泵結構,通過多個串連葉輪的持續加壓,提高出水壓力,可達到更高的揚程。多級泵泵殼結構有組合式和整體式兩種,本文針對整體形式鑄造泵殼的鑄造工藝進行研究。為方便裝配,多級泵泵殼一般采用中開結構,分為上泵體和下泵體兩部分,進水腔與出水腔一般位于下泵體。多級泵泵殼結構復雜,由進水腔、出水腔、長過橋室、各級級間室及葉輪渦室組成。圖1為典型7級泵結構示意圖。

多級泵最大外形尺寸:泵蓋2090mm×820mm×560mm,泵體2410mm×1170mm×590mm;成品重量:泵蓋約1500kg,泵體約2100kg。鑄件形狀復雜且流道腔體壁厚梯度大(最大150mm ,最小28mm),進出水口法蘭及中開面厚度較大[1]。為了保證水力性能和減少流動過程的能量損失,鑄件尺寸精度、表面質量及內部組織致密性要求都比較高:鑄件整體尺寸公差按CT11級驗收;全表面PT1級檢驗;出入口法蘭、中開面法蘭要求進行RT2級檢驗;水壓試驗:6MPa,30min無滲漏。

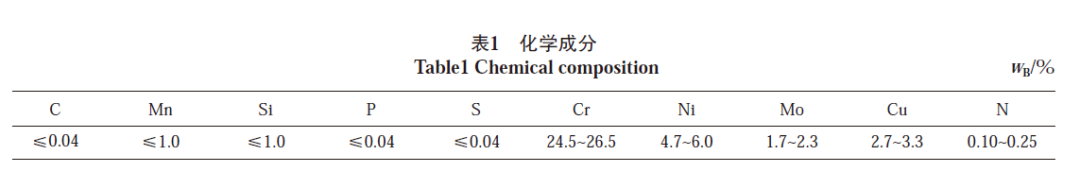

由于多級泵使用壓力較大且使用環境對材料有嚴重腐蝕性,故多級泵鑄件采用強度高、耐腐蝕性好的雙相不銹鋼ASTM A995Gr1B,其化學成分見表1。

2 鑄造多級泵泵殼易出現的質量問題及制造難點分析

2.1 產品關聯尺寸多,公差要求嚴,生產控制難

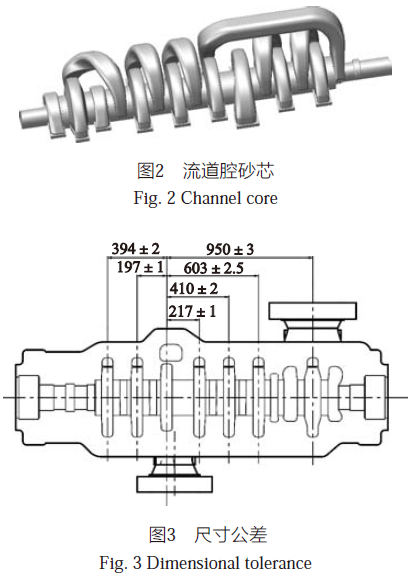

多級泵的腔體多,流道腔由砂芯形成,每塊砂芯本身的質量和位置及組合定位的質量都會影響泵體的尺寸精度;多級泵的葉輪串連在中芯軸上,各個葉輪的軸心(即中心軸的軸芯)是一致,與之對應的各個流道出水腔的軸心位置卻易出現偏差(各出水腔由砂芯組合而成,見圖2,操作誤差難免),級數越多,兩軸心偏差越大,制造越難;各流道出水腔的中心也是每級葉輪出水腔的中心,出水腔的級間中心距離尺寸精度要求嚴格,常見級間中心距離及尺寸公差要求見圖3,生產中,由于鑄件中開法蘭與流道腔的壁厚相差大,鑄件的縮尺和形變不同,引起各出水腔的中心距偏差,使葉輪出水中心與泵殼出水腔中心不一致,影響使用性能。

多級泵的流道腔均由砂芯形成,短級間流道芯(圖4)是長條扭曲的弓形結構,僅在端部有兩個固定芯頭,屬于欠定位結構,且芯頭尺寸小,砂芯易偏移。長過橋芯(圖4)尺寸更大,中間粗兩頭細,扭曲角度大更不穩定。這種砂芯結構操作上不易固定,后續生產過程中也不穩定,影響流道最終形態。

2.2 多級泵形狀復雜,易產生表面缺陷且去除困難

鑄造多級泵泵殼結構復雜,澆注過程中鋼液紊流嚴重,易出現夾渣和裂紋等表面缺陷,表面缺陷主要出現的薄壁流道部分。流道腔內表面要求無粘砂、無多肉、缺肉以及無氧化皮等缺陷,且表面粗糙度Ra小于12.5 μm,一般需要經過打磨處理。由于腔體空間狹窄,流道內表面打磨和缺陷去除非常困難,缺陷嚴重時導致產品報廢。故工藝上要盡量減少此類缺陷的產生,減輕后續清理工作量,降低報廢風險

2.3 多級泵易產生內部縮松及裂紋缺陷

多級泵泵殼結構復雜,薄厚壁相交的結構較多,在交匯處易出現內部縮松及縮裂缺陷;多級泵的厚大部分與流道壁厚相差大,凝固熱裂紋傾向嚴重;多級泵屬于高壓泵,在使用中易出現滲漏現象,故對產品的內在質量要求高。

3 鑄造工藝設計分析及采取措施

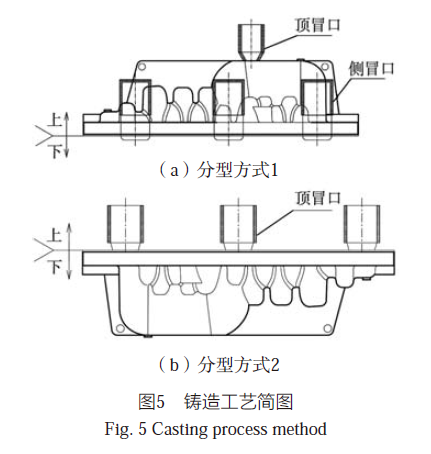

多級泵主要有兩種分型方式(圖5),分型方式1,中開面向下;分型方式2,中開面向上,這兩種分型方式優缺點對比分析如下。

3.1 從補縮角度分析

工藝1采用側冒口對法蘭進行補縮,一般在流道最上部增加出氣冒口,同時對薄壁處進行補縮。為防止鋼液倒吸,需增加側冒口高度;頂冒口鋼液量要滿足本體和側冒口的體收縮,鋼液量較大。

工藝2在法蘭上表面設置頂冒口,在薄壁處通過冷鐵來控制凝固方向,頂冒口結構可以最大限度提高補縮效率。

工藝1比工藝2的冒口重量大、布置復雜且出品率低,在鑄件結構上,厚大法蘭面朝下,工藝1不利于順序補縮。工藝2鑄件厚大法蘭面朝上,有利于鑄件順序補縮,通過設置頂冒口可保證產品的內部質量,冒口重量輕,工藝出品率高。工藝2可降低產品的制造成本。

3.2 從充型角度分析

同樣澆注速度下,法蘭部分液面上升速度慢,鋼液易氧化,形成氧化膜,易形成較大夾渣;薄壁流道部分液面上升速度快,紊流嚴重,也易氧化,但產生夾渣尺寸較小,易在薄壁上表面處形成缺陷。工藝1,鋼液先緩慢充型法蘭部位,再充型薄壁流道結構,鋼液質量下降且夾渣很難浮出,薄壁處缺陷數量增多;工藝2,鋼液首先快速充滿薄壁流道部分,再充型厚大的中開法蘭,這樣充型過程中的夾渣可以上浮在法蘭上表面,通過加工去除。另外,工藝2采用增加引流槽形式,形成自下而上的平穩充型,可減輕夾渣類缺陷。

3.3 從操作角度分析

工藝1,數量眾多的砂芯直接固定于下箱,而工藝2的砂芯固定在上箱,下芯完成后需要翻箱后再合箱,這對于砂芯的固定提出更高的要求,工藝1相對工藝2操作更方便。

綜合分析,采用工藝2雖然比工藝1操作相對復雜,但工藝2通過采用加大芯頭定位、加強砂芯緊固和精細操作等過程控制,同樣可保證鑄件的尺寸精度,且采用工藝2在補縮角度上可保證產品質量,降低成本;在澆注時充型平穩,可減輕夾渣類缺陷,故選擇工藝2。

3.4 尺寸精度控制

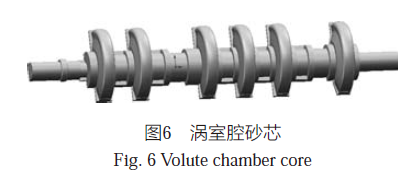

為保證多級泵每級葉輪渦室的尺寸和各級渦室之間的相對位置尺寸精度要求,各級間渦室腔采用整體砂芯(圖6),一體成形,這樣各級間葉輪渦室腔的相對尺寸由模具精度來保證,避免砂芯組合時的誤差,保證相對位置尺寸準確。

級間過流腔由多個單塊砂芯形成,每個級間流道芯與渦室主芯裝配在一起形成整體流道芯(圖7)。其中每個級間流道砂芯由兩個小芯頭和中間細長結構形成,且形狀扭曲,砂芯屬于不穩定結構。為控制砂芯的尺寸精度:采取了減少芯頭與芯座的配合間隙,防止芯頭活動;長過橋芯增設工藝孔,增加一個固定點(圖7),提高砂芯的穩定性;為了防止砂芯偏移,在生產過程中,需多次采用卡板檢測(圖8),保證流道芯的位置和尺寸精度。

3.5 補縮系統設計

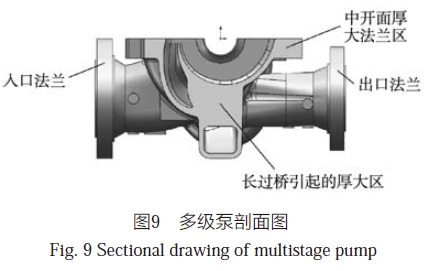

多級泵結構復雜,典型熱節點分布于中開面厚大法蘭區、長過橋引起的厚大區以及出入口法蘭三大結構(圖9),其中中開面厚大法蘭與長過橋引起的厚大區為補縮困難區域。

3.5.1 中開面法蘭區冒口設計

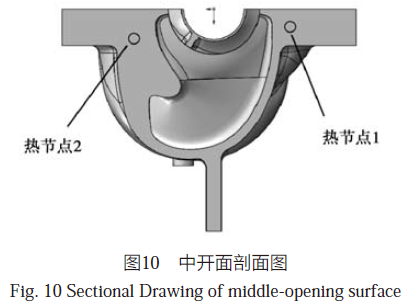

中開面區域連接部位多,故形成很多熱節點。熱節點位置主要有兩種交接結構(圖10):熱節點1是流道薄壁與法蘭的交接點處,由于內側砂芯較小,熱節點一般位于法蘭的中心偏內側部位;熱節點2是法蘭與內側安裝密封環的交接處,由于內側部分較厚大,也受周圍砂芯影響,熱節點位于兩部分的交匯處。由于熱節點之間較近,常采用一個冒口同時補縮兩到三個熱節點,同時在冒口之間增設隔斷冷鐵(冷鐵尺寸要小,防止過大冷鐵阻斷密封環補縮通道),防止中開面和安裝密封環部位有縮孔、縮松缺陷的出現。

3.5.2 長過橋區冒口設計

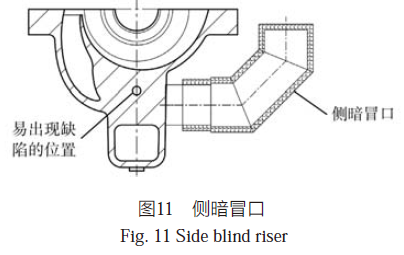

長過橋區結構見圖11,這一區域屬于較大的熱節點,如果得不到有效補縮,要出現較大的縮松和縮裂。這種現象在產品制造階段,不出現滲漏,但在使用過程,裂紋延展,易出現滲漏。此處增設側暗冒口,消除縮松或縮裂,有效避免使用中滲漏的風險。冒口可采用冒口套組合結構,逐漸增大,并對熱節點保持一定的壓頭高度。

3.6 澆注系統設計

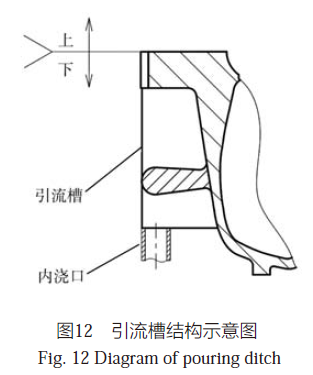

多級泵泵殼流道結構復雜,為了減少鋼液紊流,采用底注法,內澆道直接開在本體上會產生沖砂和局部過熱,故設置引流槽(圖12),降低鋼液進入型腔的速度,并充分保證鋼液從鑄件下部引入型腔。引流槽也可起到一定的補縮作用,故肋板厚度可結合澆道、產品壁厚綜合考慮,對腔壁補縮的同時不增加裂紋的風險。通過引流槽的設計,可使鋼液自下而上充型,不卷氣、不紊流,液面快而平穩上升,減少氧化夾雜的產生,并利于夾雜物的上浮。澆注過程控制要求:在薄壁處鋼液上升速度30~60 mm/s,法蘭面上升速度10~20mm/s。

3.7 防止裂紋方法

中開面法蘭與薄壁腔體兩者壁厚差別大,易產生裂紋,難以采用壁厚過渡和增加R角的方法解決,采用開設拉筋形式,防止裂紋的產生。

多級泵各流道腔交匯處壁厚薄厚不均勻,鑄件在凝固和收縮過程中,結構應力極不均衡,在腔體之間的交匯處易出現裂紋缺陷。為避免此處缺陷的產生,在外輪廓交匯處放置隨形冷鐵,加速熱節點的凝固,防止裂紋缺陷的產生。

4 實際生產情況

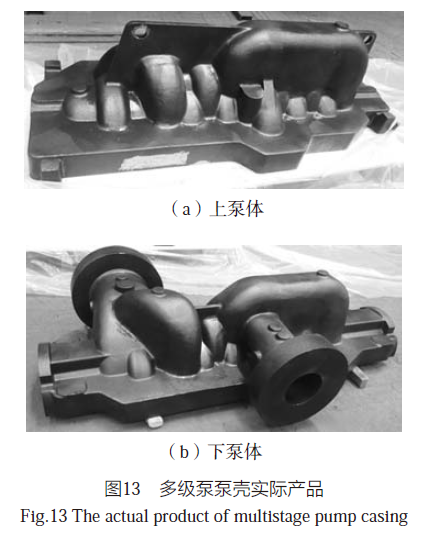

按此工藝方案,生產了多種規格的多級泵鑄件,鑄件流道尺寸達到CT10~CT11級,與葉輪裝配控制良好,表面質量良好,夾渣缺陷很少,產品裂紋缺陷很少產生,水壓試驗和使用過程中均未出現滲漏問題,毛坯產品見圖13。

5 結束語

(1)多級泵殼體從模型精度、組芯精度和操作方面控制產品最終尺寸精度,可保證產品的流道尺寸精度和使用要求。

(2)多級泵殼體采用中開面向上的分型結構,有利于冒口補縮和夾渣缺陷的排出,提高鑄件內在質量。

(3)多級泵長過橋厚大區需設計暗冒口,可有效防止縮松和縮裂內部缺陷,避免了水壓時發生滲漏現象。

(4)引流槽設計可提高多級泵殼體的充型平穩性,防止鋼液氧化,減少表面缺陷。

(5)多級泵流道腔壁交匯處布置隨形冷鐵,可防止裂紋和縮松缺陷

參考文獻:[1] 崔曉斌. 雙相不銹鋼中開泵泵體鑄造工藝研究 [D]. 貴州:貴州大學,2017.[2] 王君卿,朱文高,魏兵,等. 鑄造手冊第5卷:鑄造工藝[M]. 北京:機械工業出版社,2010.